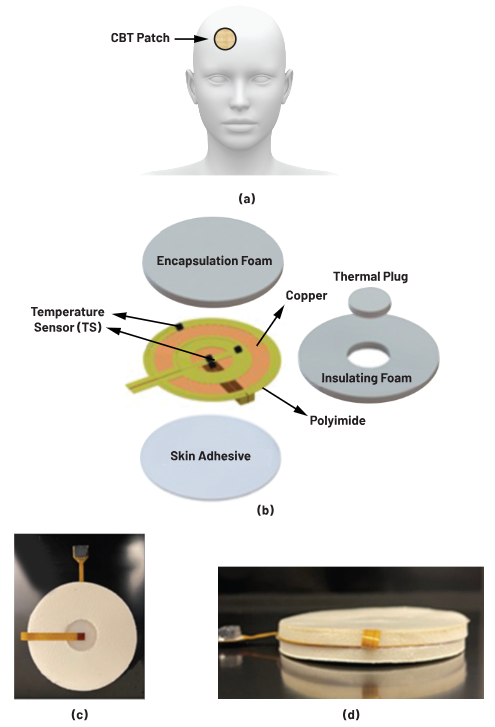

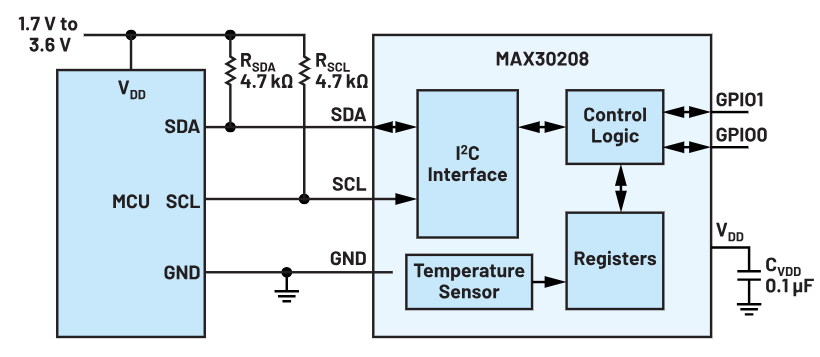

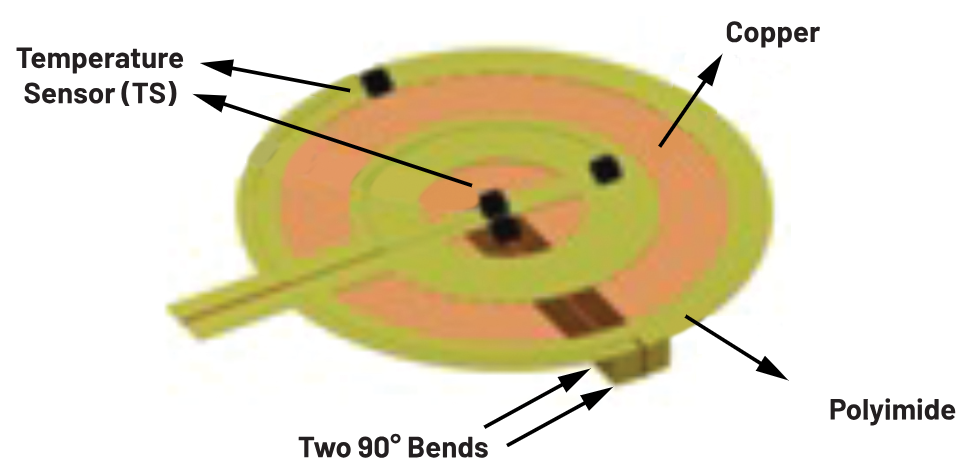

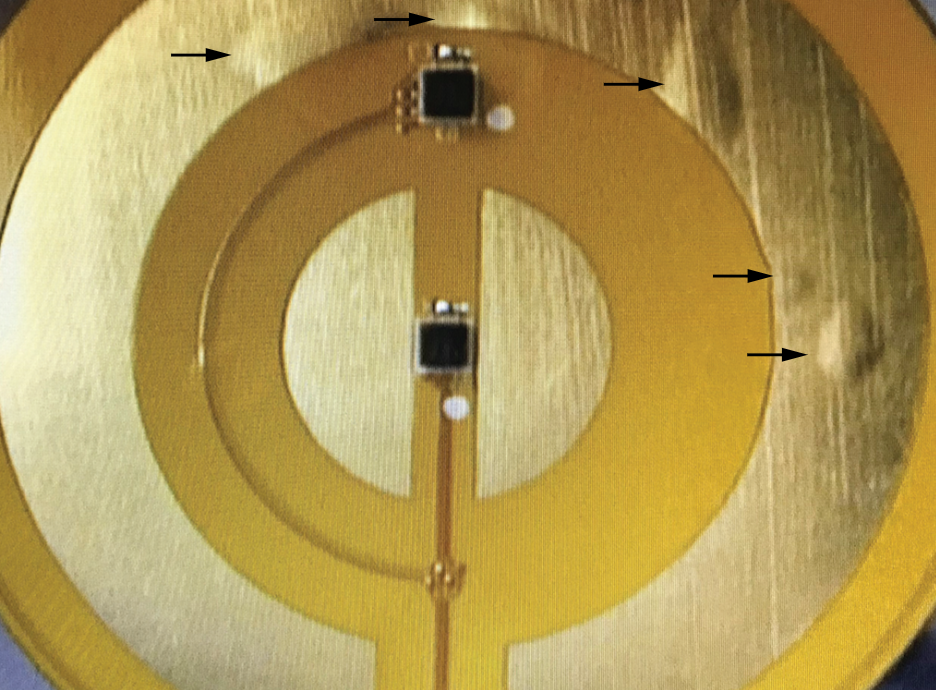

CBT 贴片被开发为一种灵活的可穿戴热传感设备,可准确估计人类 CBT(图 1a)。图 1b 突出显示了热装置的主要组件。该器件由四个温度传感器 (MAX30208) 组成,这些传感器由不同热导率的材料分隔开,以准确量化 CBT。温度传感器的精度为 0.1°C,电源电压为 1.8V,支持低功耗运行。一个温度传感器位于 PCB 的中心,两个温度传感器位于 PCB 的中部和边缘,第四个传感器位于柔性手指的尖端,该手指在颈部区域向后弯曲,朝向 PCB 的方向。刚挠性 PCB 的中心(图 1c)。

图 1.CBT 设备设计。(a) 将可穿戴热装置应用于前额以估算人类 CBT 的概念;(b) CBT 贴片的 3D 分解图;(c) 柔性 CBT 贴片的人体组织侧;(d) 柔性 CBT 贴片的侧视图。

CBT 贴片旨在在术前、术中和术后环境中监测人类患者。此类环境的典型环境温度范围为 20°C 至 24°C,最大空气对流率为 5 W/m 2 K。正常前额核心体温范围为 36°C 至 38°C。低于 36°C 的情况称为体温过低,高于 38°C 的情况称为体温过高。这两种情况都被认为是严重的,因此需要在手术的所有阶段进行监测。

热流的布局设计注意事项

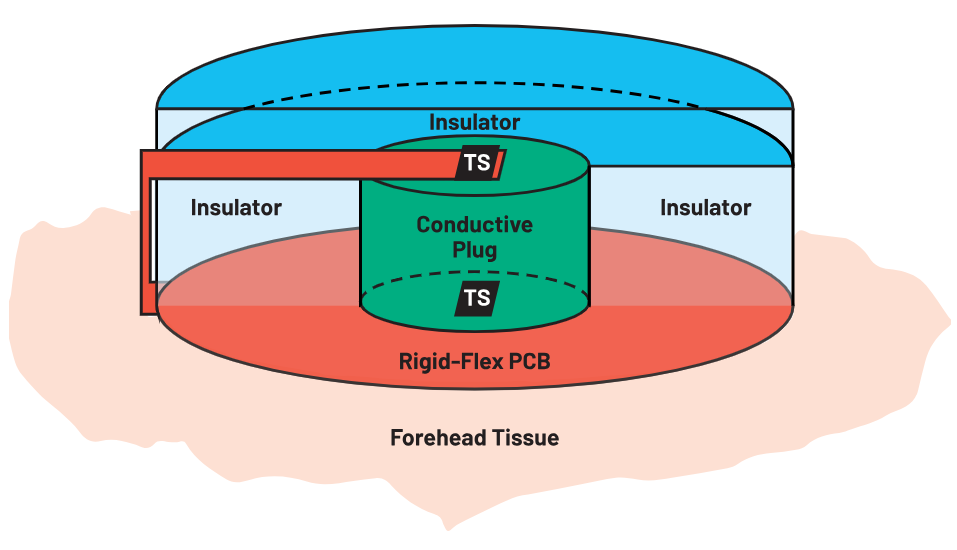

CBT 贴片设备设计用于使用两个 MAX30208 温度传感设备测量人体组织表面的垂直热流。如图 2 所示。MAX30208 温度传感器带有 TS 标签。另外两个温度传感器(如图 1 所示)有助于计算横向热损失。来自温度传感器的数据与导电插头和绝缘体的热模型相结合,用于准确估计人体前额的 CBT。

为了完成这项任务,带有温度传感电路的刚挠结合板需要:

内置高精度温度传感器。

功耗足够低(温度传感器),不会对感兴趣的热系统产生不利影响。

具有足够尺寸用于电信号传输的信号走线。

信号走线的尺寸应最大限度地减少来自(或流向)MAX30208 温度传感器的热流,从而不会对热系统造成不利影响。

信号走线的尺寸应尽量减少 PCB 走线向导电插头区域的热辐射(即 I 2 R 损耗)。

图 2. 主要温度传感路径(未按比例)。

通过采用精选的导热/绝缘材料,物理结构建立了一种设计,可以准确估计前额的 CBT。将此机械设计与精确的低功耗温度传感器(例如 MAX30208 器件)相结合,就产生了成功的设计。然而,电子设备所需的电气连接也会导热——这是我们不希望出现的现象!

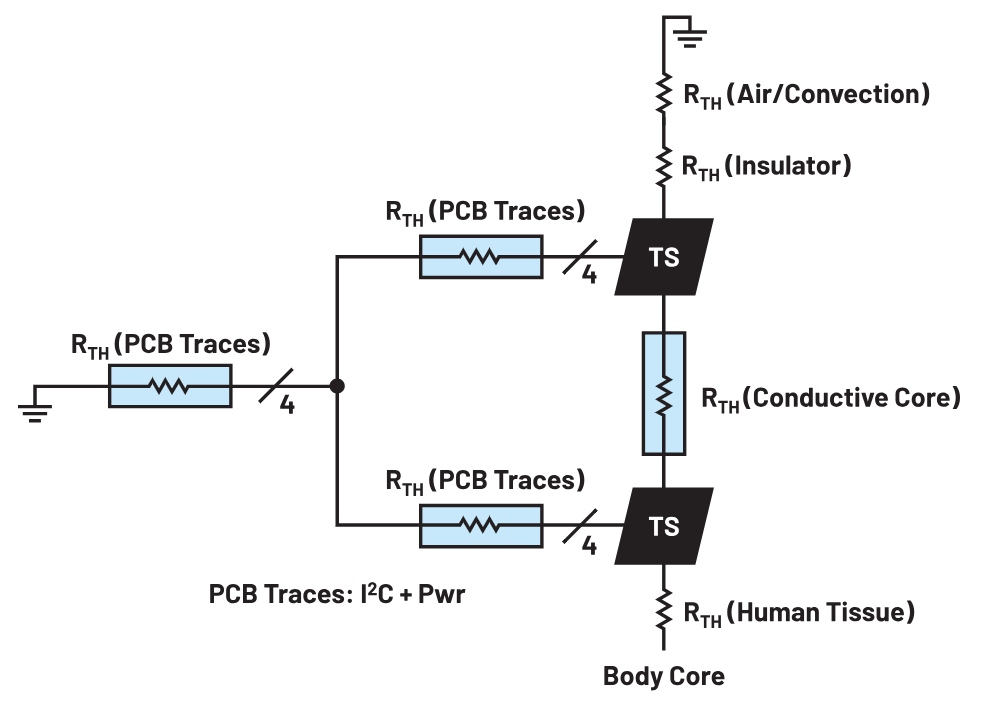

图 3 突出显示了感兴趣的主要热流路径。人们希望将 PCB 走线的热阻设计得比导电插头大,以保持这些热损失(或增益)误差可以忽略不计。

图 3. 简化的热原理图,突出显示主要热流路径。

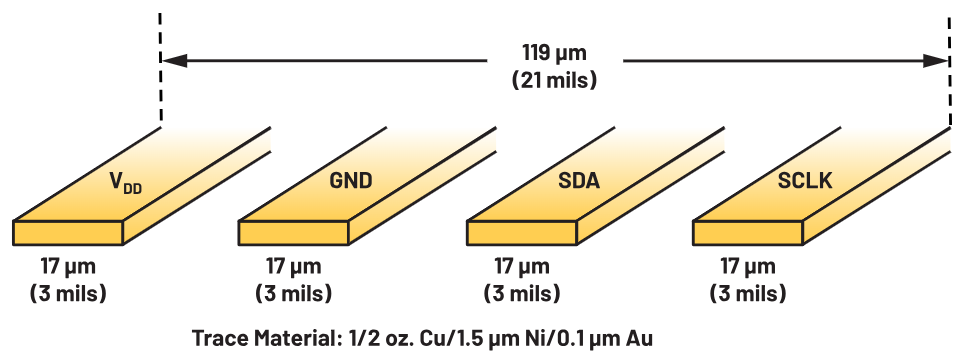

由于热和电都是通过电子运动传输的,因此它们彼此密切相关。根据维德曼-弗朗茨定律3,相同温度下不同金属的导热率与导电率之比近似恒定。换句话说,对热阻有利的因素对导电不利,反之亦然。幸运的是,对于该用例,由于温度范围相当有限,因此不需要使用市售的替代金属。

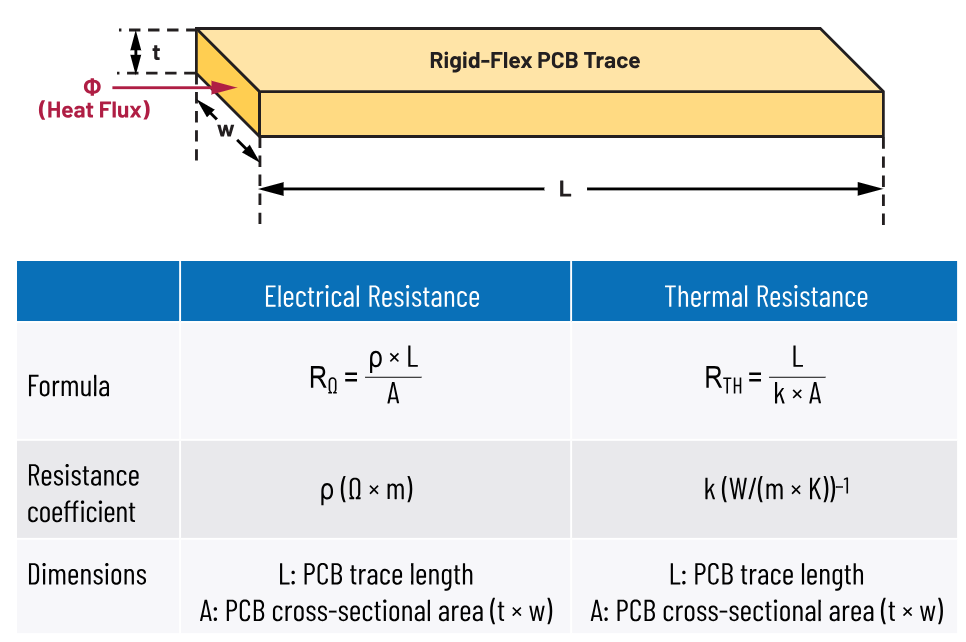

在采用商用金属作为信号和电源走线时,刚性-柔性互连仍然需要进行热电设计权衡。电阻和热阻的设计公式如图4所示。刚柔结合PCB走线越细、越长,热阻就越大。这提供了一种将热阻设置为大于主导电塞的方法,从而最大限度地减少 CBT 热系统的热泄漏(即误差)。不幸的是,电阻也会增加。这可能会导致多种不利影响,例如电源线压降、PCB 走线温度升高以及 I 2 C 通信线路的 RC 时间常数增加。

图 4. PCB 走线的导电和导热。

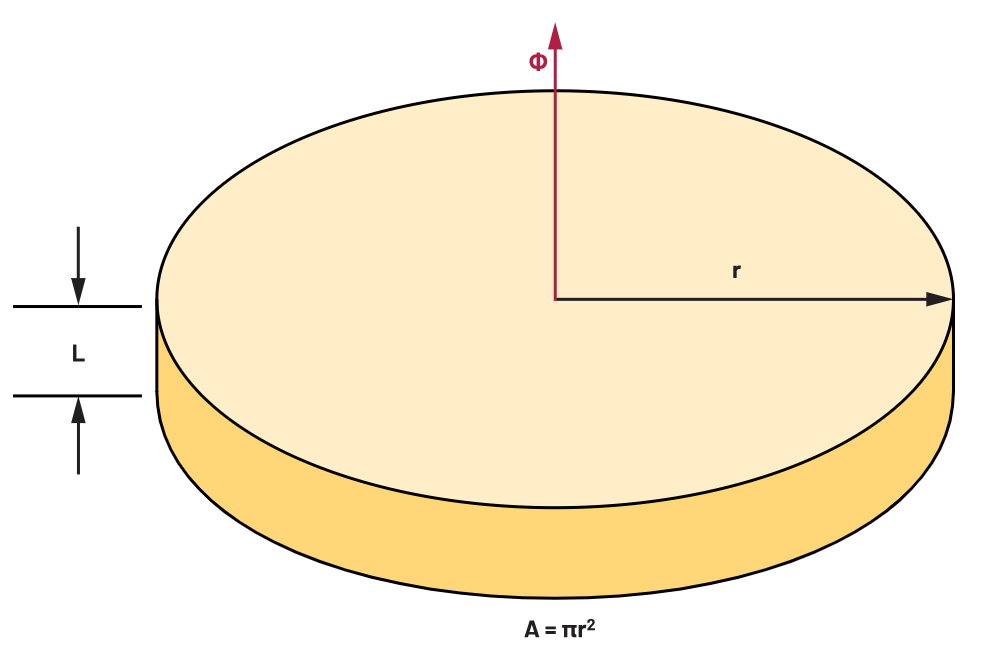

在考虑 PCB 走线之前,应首先评估导电插头的热行为以建立设计基线。热路径具有圆柱形形状,如图 5 所示。

图 5. 导电塞中的热传递。

已知材料电导率和尺寸后,可以计算 CBT 贴片导电塞的热阻,如下所示:

将我们的注意力转向PCB走线的热阻,我们需要考虑几个问题:

PCB 走线热阻应明显大于 CBT 贴片导电塞(例如,R TH (PCB 走线)≥ 100• R TH (导电塞))。

需要了解温度传感器件(例如 MAX30208)的功率要求,并设计 PCB 走线尺寸,以尽量减少从走线到 BCT 贴片导电插头的相关热损失。通过采用低功耗温度传感器器件(例如 MAX30208)可以大大缓解这一问题。

需要检查与导电芯接触的 PCB 走线是否存在潜在的热辐射。出于热考虑,走线越小,I 2 R 传热误差可能会越大。

对于给定的横截面积,PCB 走线的总长度应足以确保较大的热阻(与 CBT 导热塞相比)。

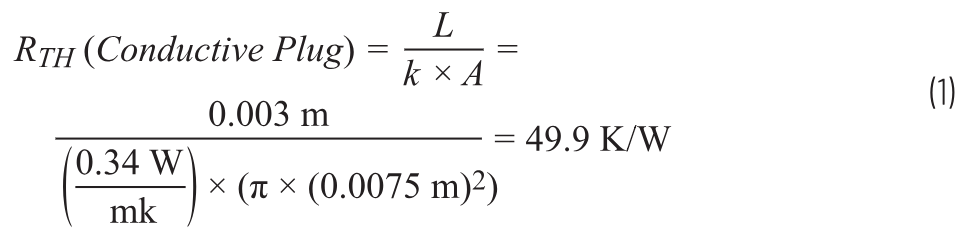

图 6 显示了所使用的各种 PCB 金属的热/电特性。由于 PCB 制造中常用的金属(例如金、铜、银和铝)具有相同数量级的导热性和导电性,因此具体材料的选择并不主导我们的选择。选择铜是因为成本、可用性和机械灵活性(将在下一节中讨论)。

图 6. 常见 PCB 导体特性。

虽然铜的热导率比 CBT 贴片导电塞大 1000 倍以上,但选择细铜迹线的尺寸可实现比 49.8 K/W 大得多的热阻(即 CBT 贴片导电塞热阻) 。

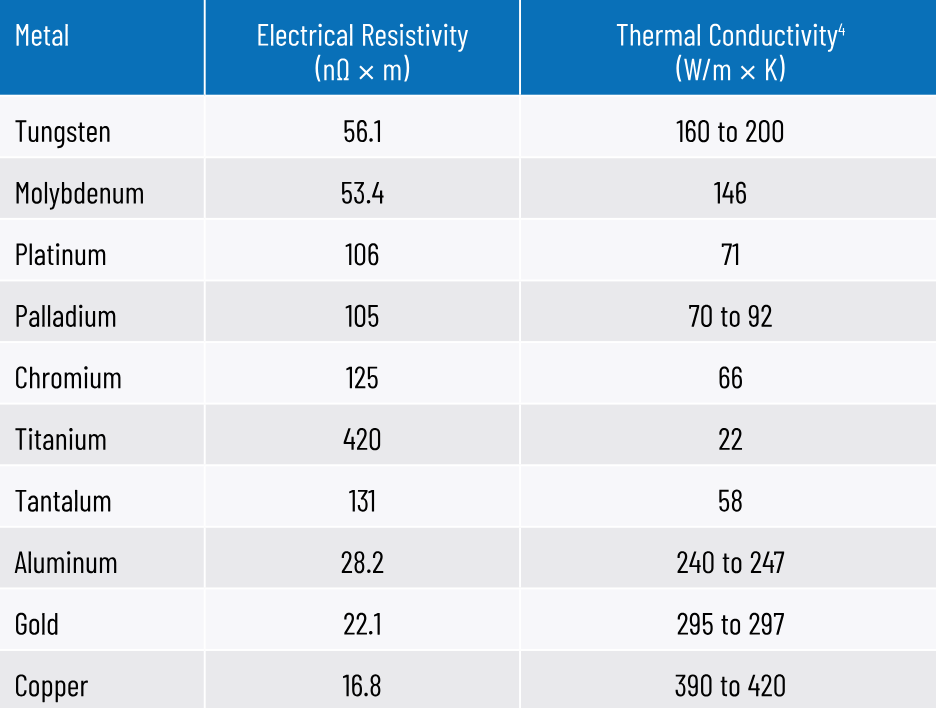

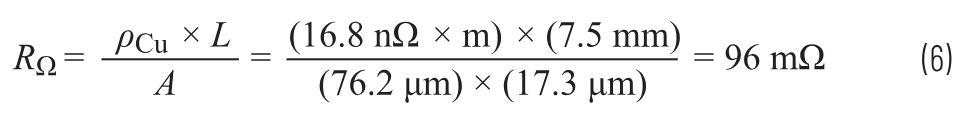

PCB 走线由 1/2 盎司铜(17.3 µm 厚)芯、1.5 µm 镍层和 0.1 µm 金外层组成。鉴于这些的相对尺寸,所有即将进行的计算仅假设铜芯 PCB 走线。

图 7. MAX30208 温度传感器电源和信号线 PCB 走线。

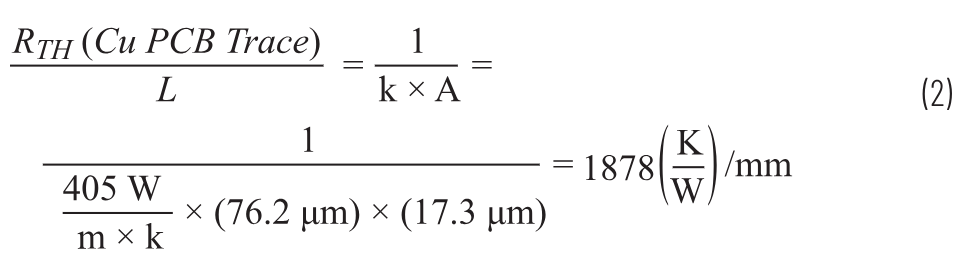

每条 PCB 走线的宽度为 76.2 µm (3 mil),得出:

注意:虽然需要较小的走线宽度来增加热阻,但 PCB 工厂对其最小走线宽度有限制。例如,我们最初想要 250 万迹线宽度,但最终采用了晶圆厂建议的 300 万迹线宽度来构建我们的原型。

此外,每个MAX30208温度器件都有一组四(4)条等效尺寸设计的走线。请参见图 7。因此,总体热阻降低了四倍(即,四个热路径并联),得出:

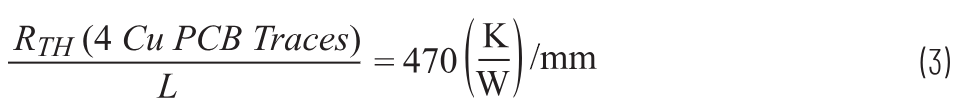

图 8 突出显示了每组四条温度传感器 I/O 线到输出连接器 CN1 的近似热阻。

图 8. PCB 走线热阻估算。

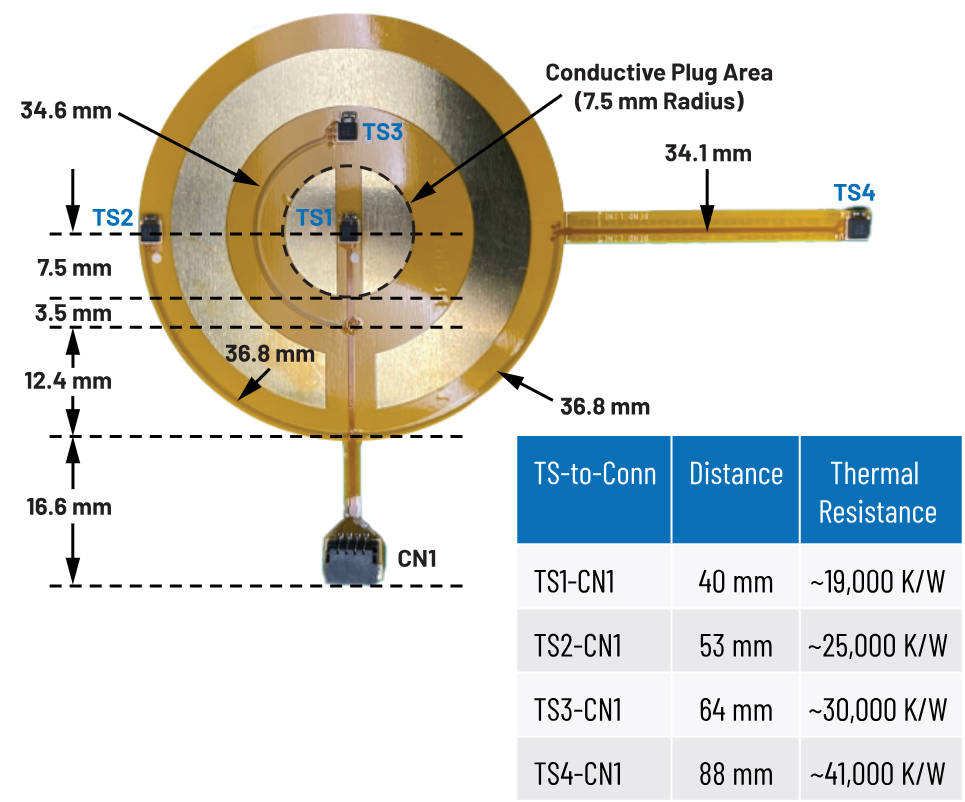

图 9. CBT 贴片与接口板的连接。

热阻最低的四根I/O信号线组(例如TS1-CN1)比CBT导电插塞大约380倍。这满足了我们大于或等于100倍的设计目标!此外,从连接器 CN1 到MAX30208EVSYS接口板的总线延伸进一步改善了这一点 。我们的原型系统使用 200 毫米(7.9 英寸)长的 28 AWG 电线,该电线缠绕在耳朵顶部直至接口板。

注意:虽然热阻足以隔离导电芯内部的热传导,但需要考虑接口板中产生的热量。如果足够大,热能可能会传导回 CBT 贴片,从而导致错误。这对我们的评估系统来说不是问题。

电气系统的热误差缓解

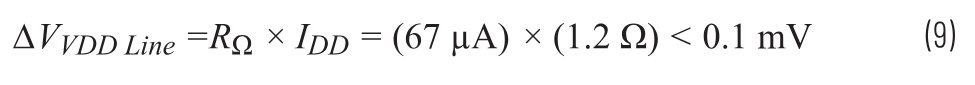

将注意力转向电气系统,我们将关注两个主要关注领域:(1) MAX30208 器件产生的热量(例如自加热),以及 (2) PCB 走线产生的热量)(例如热辐射)。这两种来源都会通过将热能引入(或吸收)CBT 贴片来对热系统的性能产生不利影响。图 10 显示了 MAX30208 电路设计的代表性原理图。

图 10. MAX30208 功能图。

选择MAX30208(精度为±0.1°C,I 2 C)数字温度传感器是因为其精度和低功耗要求。CBT 贴片电气系统由 位于 MCU 接口板上的1.8 V 稳压直流电源供电。I 2 C 上拉电阻是重要的热能来源,位于 MCU 板上。 CBT 贴片刚柔结合 PCB 上未实现 I 2 C 上拉电阻。

表 1 列出了在 37°C 条件下运行时每个 I/O 引脚上的电流和电压水平。这些值是根据 MAX30208 数据表电气表和相关 TOC 数据推断出来的。

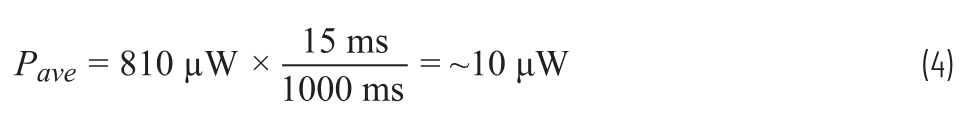

大部分功耗来自 I 2 C 信号线和电源线,如果连续工作,会产生大约 810 µW 的功率。由于温度信号变化不太快,因此可以采用周期性采样。这不仅有助于数据管理,而且使我们能够降低总体功耗要求。这反过来又有助于减轻 MAX30208 器件以及相关信号和电源走线的散热。

MAX30208 实现典型的 15 ms 积分周期。采样率为 1 Hz 时,平均功耗约为:

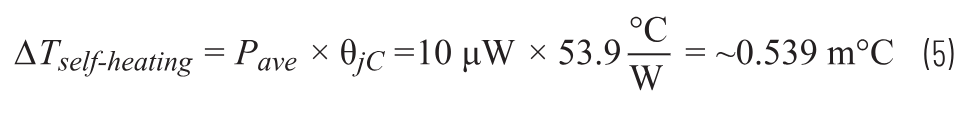

虽然封装热阻通常在数据表中报告,但设计人员在使用它们进行热流估计时需要谨慎。θjA(热阻,结到环境)和 θjC(热阻,结到外壳)都是根据 JEDEC 环境进行评估的,这可能与实际应用有很大不同。它们通常用作品质因数值,用于相互比较竞争设备。

因此,不 建议 使用环境温度来预测结温。5 特别是因为该应用中的温度传感器夹在绝缘材料和非绝缘材料之间。

由于MAX30208温度测量电路位于集成电路上,因此我们最感兴趣的是芯片的相关自加热。该器件设计用于测量封装顶部(或底部)的外部温度。假设外壳温度与芯片温度相同,我们可以估计由于自热引起的温度误差如下6:

鉴于我们的精度比 MAX30208 的精度小 100 多倍(例如,± 0.1°C),因此外壳和芯片处于相同温度的假设是可以接受的。

注意:在需要表征芯片温度的情况下,情况可能并不总是如此。一种有用的技术是使用通常在 IC I/O 线路上实现的 ESD 二极管作为温度传感器来表征 IC 芯片的温升。

接下来,我们将注意力转向导电核心区域中 PCB 走线的I 2 R 热辐射。参见图8,TS1或TS4到导电芯外边缘的距离为7.5mm。使用单个 PCB 走线的电阻公式(参见图 4)和铜的电阻率,我们计算出以下结果:

使用 SCL 和 SDA 信号线的最大电流 383 µApk,我们计算单个 PCB 走线的热辐射值如下:

这对于感兴趣的热系统来说可以忽略不计。此外,如果不实施定期采样,这绝对是最坏情况的水平。总之,MAX30208 自发热和导电芯中 PCB 走线热辐射产生的热误差影响不大。

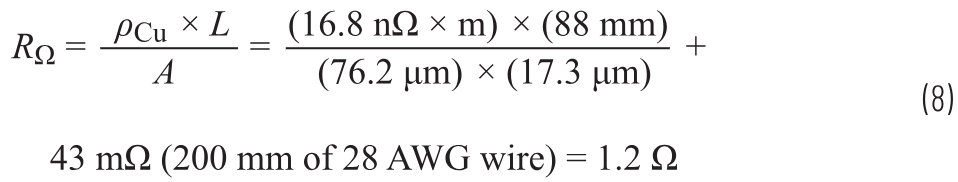

线路电压降也在可接受的水平之内。最长电线长度为 88 mm(TS4 至 CN1)加上 200 mm 28 AWG(直径 0.32 mm)电线,用于连接到 MAX3020x 接口板。使用最长线路的相同电阻公式,我们计算如下:

使用 VDD 的最大电流 67 µA,我们计算线路压降如下:

该值足够小,不会出现电源抑制方面的问题。

虽然我们强调了 CBT 贴片中使用的刚柔结合 PCB 的主要热和电气设计注意事项,但强烈建议进行有限元分析 (FEA)。在制作第一个补丁原型之前,进行了 FEA(热)瞬态分析验证。本文未讨论热电容和电容。虽然两者都对此应用程序的性能没有任何重大影响,但建议在设计阶段也对它们进行分析。

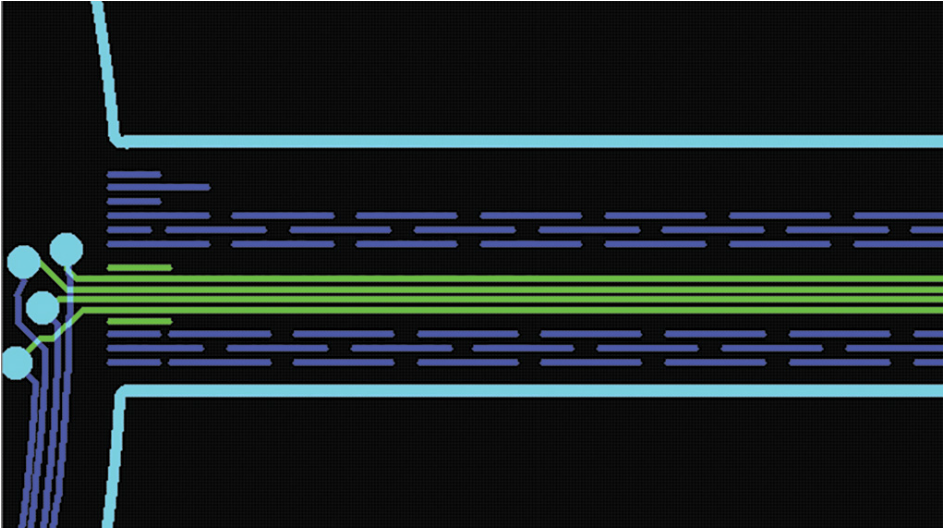

图 11 显示了 CBT 器件的示意图,其中突出显示了用于减轻热流以及在 2 层聚酰亚胺刚挠结合板上实现电气互连的 PCB 走线分支。

图 11. CBT 补丁示意图。

机械结构和可靠性的布局设计注意事项

刚柔结合电路是传统刚性 PCB 和柔性电路的混合结构。虽然该电路被设计为具有机械顺应性,可以保形附着在人体前额上,但有几个关键位置需要刚性。这些都是:

九个 SMT 元件附着位点。

电路指从圆形电路区域延伸至温度传感器 (TS4)。

从圆形电路区域延伸至连接器 (CN1) 的电路指。

刚性到柔性电路的边界

SMT 元件通常使用回流焊进行连接。因此,组装好的组件可能需要放置在刚性 PCB 材料上以保持焊点完整性。由于应力释放减少,焊接到柔性 PCB 材料上的 SMT 元件必须小心处理。即使用例相对不受物理干扰,也需要考虑处理和下一级组装以获得长期可靠性。

典型的 PCB 加强筋是使用 FR4、聚酰胺、聚酰亚胺和/或金属来实现的。在我们的 CBT 贴片中,我们在柔性区域使用 4 密耳厚的聚酰亚胺,在硬化区域使用 12 密耳厚的聚酰亚胺。为了加固目的,柔性指状电路用金属段加固。

CBT 贴片原型被制造为扁平刚性-柔性组件,随后需要两次静态弯曲。如图 10 所示,从圆形电路区域延伸到 TS4 温度传感器的电路指需要两次 90° 弯曲才能进行最终组装。

图 12. TS4 弯曲手指的静态弯曲。

砖形金属段用于构建 TS4 柔性手指设计,从而减轻一次性静态弯曲带来的疲劳。图 13 显示了交错的砖形加劲肋以及颈部区域加固,以减轻刚柔边界的机械应力。此外,砖块图案中的断裂消除了沿着这些金属路径的导热性。从圆形电路区域延伸到连接器 (CN1) 的电路指也模仿了这种设计技术。

图 13. 交错砖形柔性指状加劲肋

其他需要考虑的领域包括避免 90° 角(例如,应力集中点)和预成型件制造的潜在实施。

制造注意事项和指南

为了实现稳健可靠的设计,建议设计人员与 PCB 工厂和装配厂密切合作。在首件制造之前,应审查所有电气、热学和机械方面的设计细节。在许多情况下,晶圆厂/装配厂具有可用于增强设计的替代材料和/或技术。

在 CBT 贴片刚柔结合 PCB 组装工艺的开发过程中,必须克服几个重大障碍:所使用的回流焊材料以及回流焊曲线。最初,使用标准回流焊料导致分层(见图 14)。考虑到气穴作为绝缘体,会影响通过刚挠性 PCB 的热流,这一点尤其不利。最终通过使用替代的低温共晶焊料缓解了这一问题。必须对几个批次的回流焊曲线进行微调,才能达到可接受的良率。

图 14. CBT 贴片刚挠性 PCB 分层。

结论

本文到此结束,其中讨论了设计注意事项,以帮助减轻高精度热流应用的技术障碍。具体来说,如何实现精确、低功耗器件(例如 MAX30208 温度传感器)来满足核心体温贴片的性能要求。通过选择合适的元件并应用良好的设计技术来适当平衡热-电-机械权衡,就可以实现成功的设计。