【简评】

总体上讲,弗劳恩霍夫研究所增材制造研究室的这篇论文写的非常细致,工作内容非常充实,非常不错,值得相关同行学习,欢迎大家在评论区交流探讨。

Abstract

开发用于涂层和结构部件的新型高温材料是有助于提高燃气涡轮发动机等效率和可持续性的重要课题。一类很有前途的新型高温材料是镍基合金。本研究研究了不同Cr和Ta含量的NiAl-Ta-Cr合金的显微组织和显微硬度。通过激光定向能量沉积,利用原位合金化方法混合元素Ta和Cr以及预合金化NiAl粉末来制备梯度试样。事先进行了热力学计算以设计合金成分。基板采用感应预热,以应对由于高脆性而导致的开裂挑战。结果表明:随着预热温度的升高,裂纹减小;然而,即使在700°C下,开裂也无法完全消除。扫描电子显微镜、X射线衍射和电子背散射衍射揭示了NiAl-Ta和NiAl-Cr合金中B2-NiAl、A2-Cr和C14-NiAlTa相的形成。对于NiAl-Ta-Cr组合物,观察到计算和实验之间的相形成偏差。在NiAl-Ta和NiAl-Ta-Cr体系中,共晶成分在14 at.-%Ta下实现了最大硬度值,最大值在900 HV0.1以上。

Introduction

基于激光的吹粉定向能量沉积(L-DED)是一种用于增材制造 (AM)、涂层和修复的制造技术。在L-DED中,激光束聚焦在基板上并形成熔池。粉状原料通过载气进入工艺区,在那里颗粒被预热并最终被熔池吸收。由于热源和基体之间的相对运动,熔池凝固,随后发生焊道沉积。可以将多个轨道沉积在单层内用于涂层应用,也可以沉积在多层中,以制造整个组件。与其他增材制造技术相比,如激光粉末床熔融(PBF-LB)或电子-束-粉床熔融(PBF-EB),L-DED在可扩展性、能源耦合以及多材料制造方面具有各种优势。

特别是同时进料多种粉末以形成多材料成分已成为制造梯度材料的绝佳工具。Kuczyk等和Dobbelstein等利用这种组合方法研究了特定合金元素对AlxCoCrFeNi和TiZrNbTa高熵合金的微观组织形成和硬度的影响。Knoll等人。使用相同的方法快速探测工具钢的新化学成分。在L-DED中混合不同粉末的组合合金设计通常被称为原位合金化。此外,这种方法还被各种研究人员用于实现功能梯度的材料转变,以定制组件的空间分辨特性或克服异种连接的挑战。在相关文献中,概述了该领域目前的研究,表明已经研究了广泛的不同材料组合,例如SS304L / Inconel 625或Ti-6Al-4V / Invar。

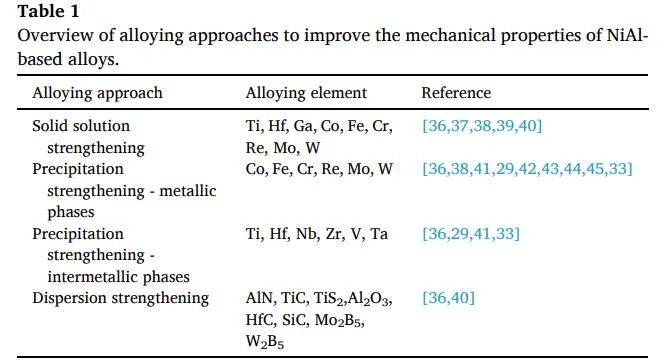

除了通过L-DED进行多材料制造外,最近还研究了克服工艺和材料特定挑战(如开裂)的混合方法。在不同的混合方法中,用于基底预热的感应辅助L-DED能够加工高度易裂纹的材料。感应预热用于应对两大挑战。一方面,该方法用于避免镍基高温合金中凝固或液化开裂的形成,如所示。另一方面,预热用于加工脆性材料,如铁和钛铝化物,如所示。感应加热的两种应用都旨在减少热梯度和由此产生的热应力。此外,对于表现出脆性到延展性转变温度(BDTT)的材料,可以实现高于该BDTT的加工,以避免材料在室温下的低延展性。作为金属间化合物基础的金属间氮镍铝相是一种很有前途的候选物,有助于减轻暴露在高温下的部件的重量。B2镍铝相在熔化温度(1638°C)和抗氧化性方面的出色性能使其成为开发新型高温材料的优良材料。然而,该相在室温下也仅表现出有限的高温强度以及较低的延展性和断裂韧性。自 1960 年代以来,人们已经研究了各种基于 NiAl 的合金成分来克服这些挑战。合金化方法的概述如表1所示。在这些方法中,特别是与Ta、Cr和Mo的合金化,以实现NiAl基体的增强,增强Laves相或原位形成复合材料的耐火相在过去几年中一直受到关注。

Ta和Cr的添加已被各种研究人员确定为提高高温强度(Ta)以及延展性和断裂韧性(Cr)的合适方法。

Ta 产生共晶合金的形成,共晶成分为 14 at.-% Ta。NiAl-Ta合金具有由NiAl(Ta)固溶体(B2)和NiAlTa(C14)Laves相组成的双相微观结构。后者极大地提高了材料的高温强度。然而,由于Laves相的形成,观察到脆性到延展性转变温度(BDTT)的增加和脆性的增强。NiAl-Cr合金也形成共晶体系,共晶成分为34 at.-% Cr。双相微观结构由α-Cr(A2)和NiAl(Cr)(B2)组成。对于共晶组合物,室温韧性从 3 MPam1/2 增加(NiAl) 高达 20 MPam1/2,据报道。此外,随着Cr含量的增加,BDTT也随其减少而降低。NiAl34Cr中的NiAl(Cr)/Cr共晶结构通常被描述为原位复合材料。发现 Cr 和 Ta 的添加会导致形成由 TaCr 组成的三元相微观结构2(C15型)Laves相,α-Cr(A2)和NiAl(Cr,Ta)(B2)。经鉴定,元素浓度为2.5 at.-% Ta 和 7.5 at.-% Ta可产生更高的高温强度,并在室温下具有可接受的延展性。这种合金在商业上被称为IP 75。

除了铸造和粉末冶金工艺等传统制造方法外,还在探索增材制造技术是否适合加工镍合金。这些技术包括激光和电子束粉末床熔融(PBF-LB 和 PBF-EB)以及 L-DED。关于L-DED加工NiAl基合金的研究目前仅限于Ni、Al和次要合金元素(如Y或P)的元素粉末混合物的加工.到目前为止,尚未报道通过L-DED加工Laves相增强合金或原位复合材料。但即使对于二元NiAl中收集的结果表明,由于L-DED中的高热致应力,这种材料容易形成裂纹。然而,研究结果还表明,应用450 °C至500 °C的基板预热可以帮助克服这一挑战。与L-DED相比,粉末床熔融已被应用于加工复杂的NiAl基合金。Kaplanski等使用PBF-LB制备了由NiAl-12Cr-6Co制成的长方体试样。金相研究表明,由热致应力引起的跨晶裂纹和晶间裂纹的形成。然而,Förner等最近对NiAl-(Cr,Mo)合金的PBF-EB的研究表明,PBF-EB中的高冷却速率有助于形成异常精细的微观结构,从而改善机械性能。此外,由于PBF-EB工艺可实现高温预热,因此可以避免开裂。文献的结果表明,PBF-EB制备的NiAl-28Cr-6Mo在低温和高温下的压流应力方面优于定向凝固的NiAl-28Cr-6Mo。

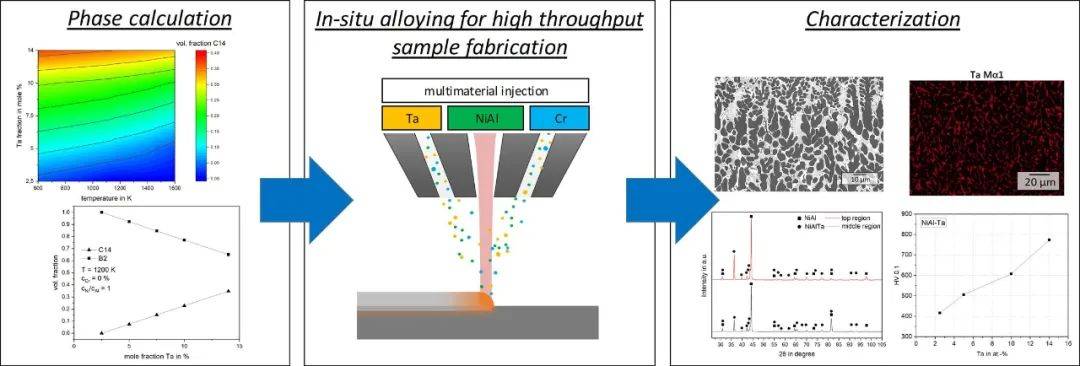

随着使用新型制造技术加工复杂镍基合金的进展,制造镍基部件的修复和改性工艺对于实现可持续性也具有很高的兴趣。L-DED是一种用于修复燃气涡轮发动机零件的成熟工艺,已经应用于各种先进的难加工材料。在这项工作中,应采取通过L-DED加工复杂NiAl基合金的第一步。为此,混合制造方法与多材料L-DED相结合。这项工作为推动该研究领域的进展做出了以下贡献:

首先,采用一种量化注入颗粒量的在线测量方法,研究了多材料注入在粉末质量率原位变化过程中的稳定性;此外,基于对制造样品的化学分析,评估了原位合金化方法的精度,从而评估了其在合金开发中的适用性。其次,由于目前的研究主要局限于二元NiAl,因此本工作可作为L-DED对三元和四元NiAl基合金加工性能的基线研究。此外,还对感应加热克服材料高开裂敏感性的适用性进行了基线研究。

Experiment

通过CALPHAD方法(相图计算)进行热力学计算。为此,应用了带有 TCNi7 数据库的 ThermoCalc 软件(Thermo-Calc Software AB,瑞典)。该数据库设计用于镍基高温合金的计算。然而,由于发生的相(如β-NiAl、α-Cr和拓扑紧密堆积相(TCP))的相似性,预计该数据库也适用于NiAl基合金。在327 °C至1527 °C的平衡条件下,计算不同成分设计(图1)的发生相和相分数。

使用L-DED制备包含计算设计的分级试样。如图 1 所示,每个制造的试样由代表一种成分设计的五个区域组成。为了实现这种空间分辨的成分,预合金化NiAl粉末材料(Nanoval GmbH,德国)与d10= 44.6微米,d50= 63.9 μm 和 d90= 88.9 μm,元素 Cr 粉末(Eckart TLS GmbH,德国),d10= 17.6 微米,d50= 35.6 和 d90= 51.3 μm 以及元素 Ta 粉末(Taniobis GmbH,德国),d10= 16.0微米,d50= 28.0 和 d90= 47.0 原位混合。沉积使用COAXpowerline工艺头(Fraunhofer IWS,德国)和4 kW二极管激光器LDF 4000-30(Laserline GmbH,德国)进行。此外,Inconel 718 基板材料,直径为 25 mm 的圆棒,使用 EFD Minac 25/40 中频感应发生器(EFD Induction GmbH,德国)进行预热。沉积在保护气室中进行,确保沉积过程中氧含量低于 250 ppm。为了监测粉末流,使用了内部开发的颗粒测量设备。根据基板温度,沉积速度为 400 mm/min,激光功率为 1000 W(RT)、800 W (500 °C) 或 400 W (700 °C)。

Results

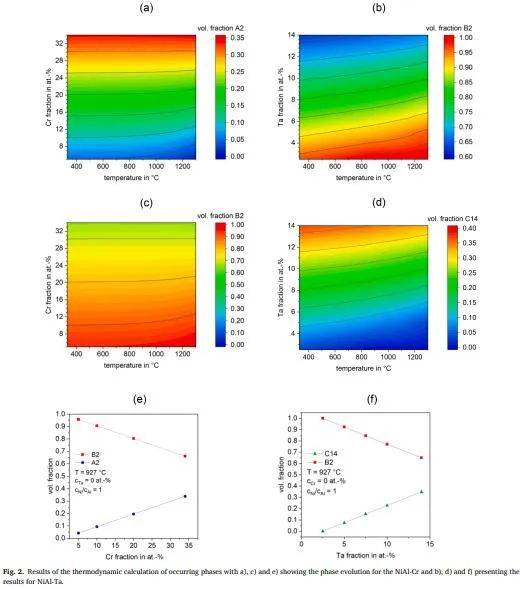

相位计算在图 2 中,显示了 NiAl-Cr 和 NiAl-Ta 系统取决于 Ta 和 Cr 含量的相分数。计算表明,NiAl和Cr在0 at.-%和34 at.-%的Cr范围内的组合导致了有序B2 NiAl相和无序A2 α-Cr相的形成。如图 2a 和 c 所示,在恒定的 Cr 水平下,B2 和 A2 的馏分在大约 927°C 的温度下保持恒定。 在927 °C以下,计算出B2相中Cr的最大混溶性为1.4 at.-%。高于此温度时,随着 B2 相中 Cr 的混溶性在 1427 °C时增加到最大值 7.2 at.-%,A2 馏分降低。在927 °C温度下Cr含量的变化表明,A2相的分数与Cr的原子分数成正比,在5 at.-%Cr时,A2为4.1 vol-%,在34 at.-%Cr时,A2呈线性增加至33.8 vol-% A2。计算结果显示,在1427 °C的温度下,共晶凝固。

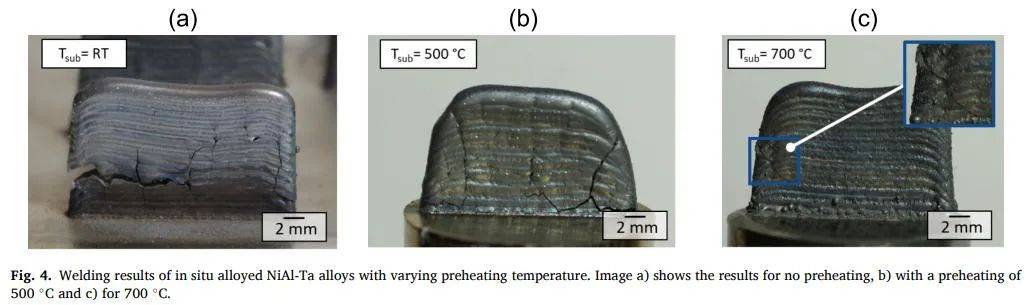

样品制作B2 NiAl相的BDTT约为300 °C,C14相的BDTT约为1050 °C,A2 Cr相的BDTT约为230 °C。 因此,在未预热的情况下对所研究的合金进行加工时,所有相都表现出脆性。图4a 显示了在未预热衬底的情况下制造的分级 NiAl-Ta 试样,显示了其脆性。该图像显示了结构的严重开裂和几乎完全分层。在 500 °C和700 °C的预热温度下进行了进一步的试验(图4b和c)。因此,在施加衬底预热的情况下,初始衬底温度超过了 B2 和 A2 相的假定 BDTT,但仍低于 C14 相的预期 BDTT。样品图像显示,将预热温度提高到500 °C会降低开裂敏感性。导致分层的水平开裂再也看不见了。然而,多层垂直开裂仍然存在。将预热温度进一步提高到700 °C几乎可以完全消除开裂。在宏观图像中,只观察到壁边缘有一条裂缝(图4c)。

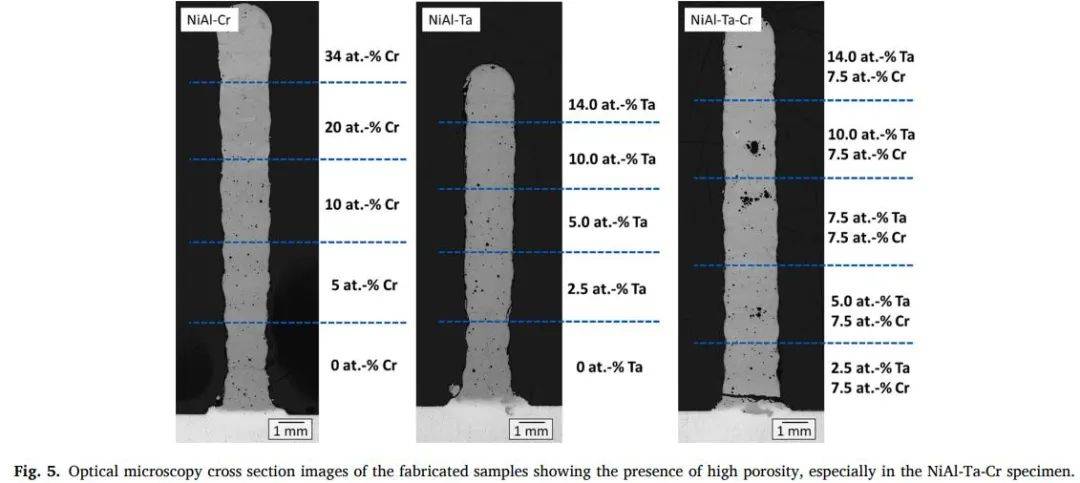

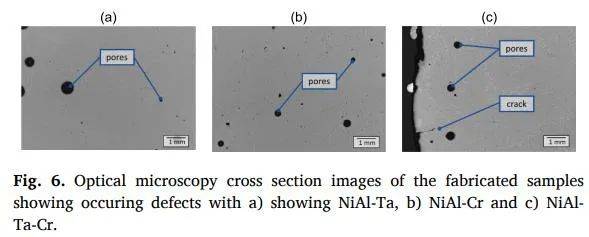

图5显示了在700 °C下处理的制造样品的横截面。 所有样品都具有高度的孔隙率和少量裂纹(图6)。NiAl-Ta 和 NiAl-Cr 试样显示出均匀分布的小孔,直径约为 50 μm。与此相反,NiAl-Ta-Cr试样中存在直径达500μm的大孔的局部堆积。从样品表面垂直传播到本体的所有样品中都存在跨晶裂纹(图6c)。此外,NiAl-Ta-Cr样品在基板界面处的整个样品宽度上都表现出裂纹(图5,右图)。

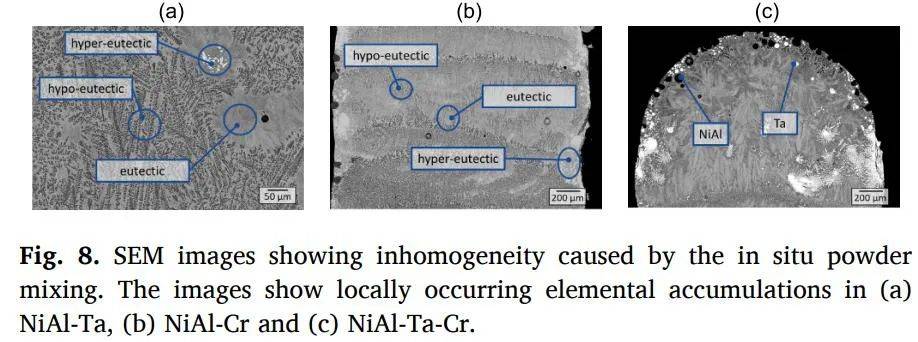

微观结构 使用BSE检测器对横截面进行SEM成像,揭示了化学成分的不均匀性,以及接近共晶成分的区域产生的微观结构。由于元素分布不均匀,共晶、亚共晶和超共晶微观结构在空间上会发生变化(图 8a 和 b)。在Ta和Cr添加时都可以观察到这种现象。此外,未熔化的NiAl和Ta粉末颗粒位于靠近顶层表面的位置。在顶层下方已经重熔的层中,只能找到少量未熔化的颗粒,这些颗粒大多分布在靠近试样表面的位置。

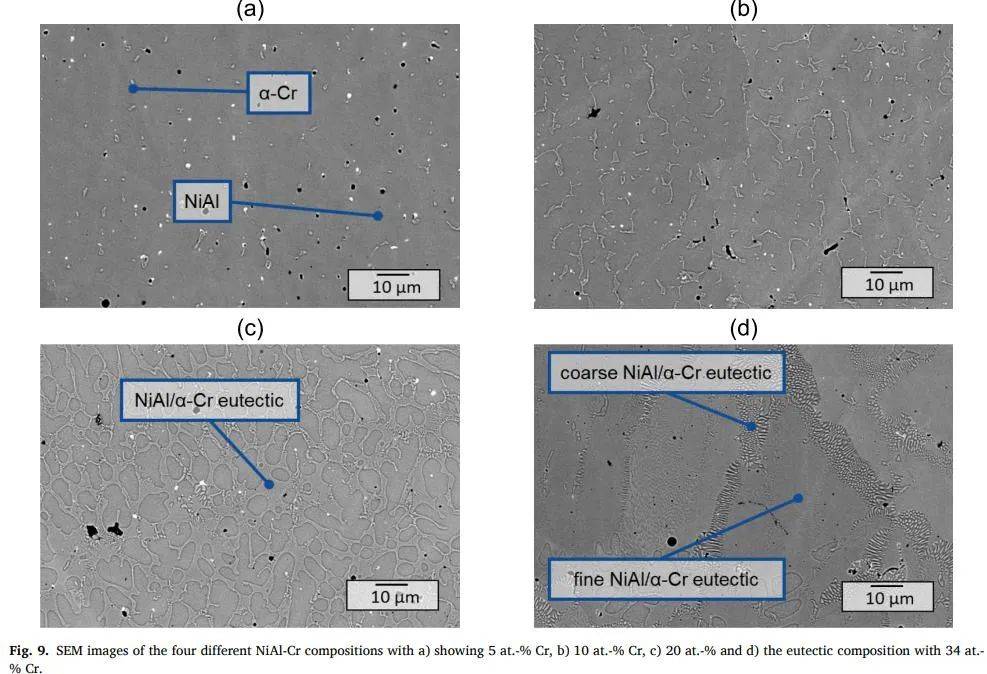

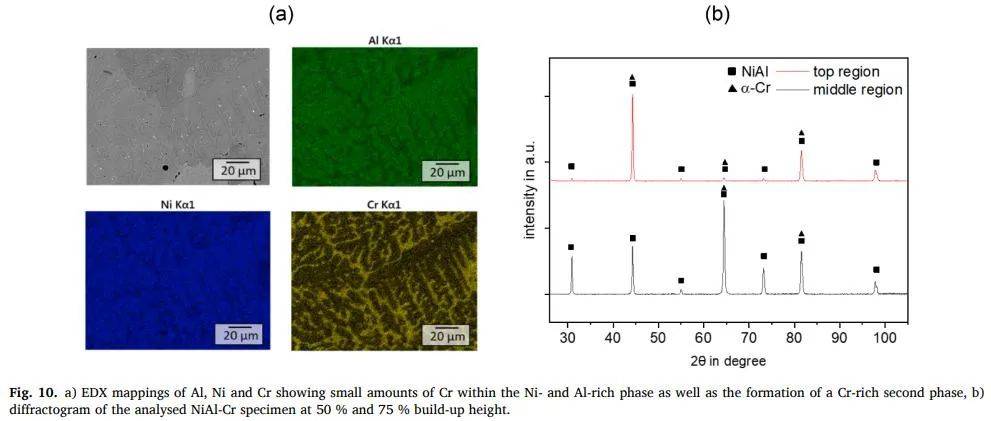

对于微观结构研究,选择具有均匀元素分布的区域,并通过SEM和EDS进行分析。为了进行物相鉴定,在样品高度的约50%和75%处进行XRD测量。NiAl-Cr样品的SEM图像显示了双相微观结构的形成(图9)。EDS的元素分布图(图10)显示存在第一富Ni和Al相,其中Cr含量为少量,第二相富Cr。XRD测量显示了B2 NiAl相和A2 α-Cr相的衍射峰。由于晶格参数几乎相同(NiAl:a = 2.889 Å和α-Cr:a = 2.884 Å)以及由此产生的重叠峰,如果没有额外的信息,就无法通过XRD图谱完全识别相。相对较大的晶粒对XRD统计的影响加剧了这个问题。

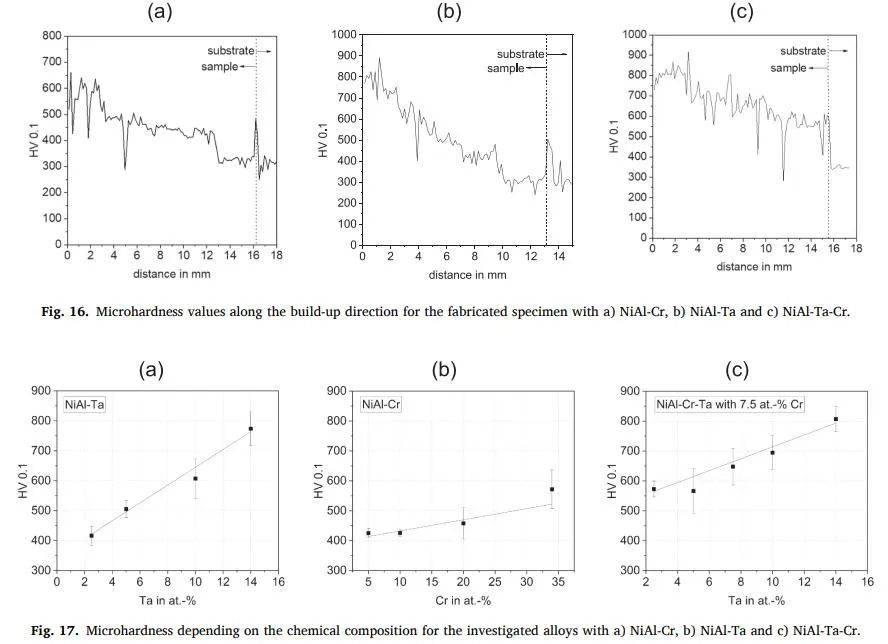

硬度 沿每个样品的堆积方向进行硬度测量(图16)。硬度对化学成分的依赖性如图17所示。对于所有样品,Inconel 718基板材料的硬度约为350 HV。基体和沉积结构之间的界面的特点是硬度突然增加,NiAl-Ta 达到 505 HV,NiAl-Cr 达到 485 HV,NiAl-Ta-Cr 达到 604 HV。由于NiAl-Cr和NiAl-Ta样品的第一层仅由NiAl组成,因此可以观察到两个样品的硬度下降。在NiAl区域,获得了304 HV(NiAl-Ta)和325 HV(NiAl-Cr)的平均硬度值。

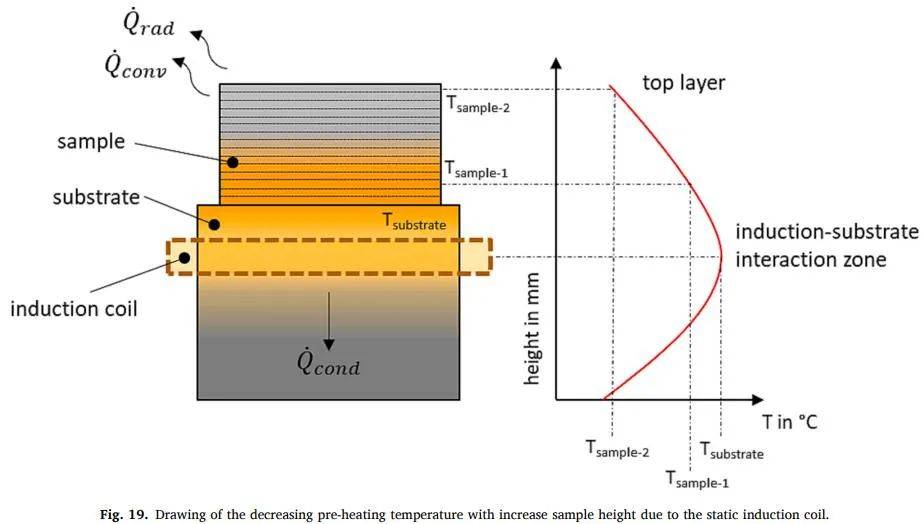

讨论 700 °C的预热温度应超过B2 NiAl相和α-Cr相的BDTT,但仍低于C14 Laves相的BDTT。因此,NiAl-Ta和NiAl-Ta-Cr的开裂被认为是主要由形成的Laves相的裂纹萌生引起的。在NiAl-Cr中也可以发现开裂,它是在高于BDTT的预热温度下加工的。然而,如图19所示,基板的预热也会产生沿堆积方向的温度梯度,随着与基板距离的增加,温度会降低。因此,层间温度随着构建高度的增加而下降。一方面,这会导致沿堆积高度产生额外的热应力。另一方面,随着样品高度的增加,层比预热温度可能会下降到BDTT以下。因此,为了实现完全消除裂纹,应考虑随着层高的增加调整感应线圈位置,以实现恒定的层间温度,并在1050 °C以上进一步提高预热温度。此外,Chen等人。[61]和任等[62]指出,BDTT随应变速率的增加而显著增加。因此,L-DED期间的高应变率也可能导致BDTT高于预期,在700 °C时无法达到。

Conclusions

本研究介绍了各种NiAl-Ta-Cr合金的增材制造和表征。初步的热力学计算用于选择要研究的合金成分的选择。通过使用多材料L-DED的原位合金化,制备了所选的合金。为了实现可加工性,采用了感应预热和L-DED相结合的混合制造方法。然后分析所制备样品的微观结构和显微硬度。在这项研究过程中取得了以下重要发现。

•所研究的合金在不进行基体预热的情况下无法使用L-DED技术进行加工,因为会发生严重的裂纹甚至层分层。将预热温度提高到700°C几乎可以完全消除开裂。为了进一步减少开裂,建议采用灵活的预热解决方案来实现恒定的层间温度,或者将预热温度进一步提高到高于发生的Laves相的BDTT以上。

•EDS对原位合金化方法的验证表明,化学成分的最大偏差为1.9 at.-%。因此,在将原位合金化应用于合金设计研究时,应考虑到这一局限性。

•加工后的NiAl-Ta合金形成由固溶体B2 NiAl(Ta)和C14 NiAlTa Laves相组成的双相微观结构。当Ta含量为14 at.-%时,会形成完全共晶的微观结构,正如各种研究人员所报道的那样。观察到的相位与执行的计算非常吻合。

•NiAl-Cr也形成了双相微观结构,如先前的研究报道。微观结构由B2 NiAl(Cr)固溶体和A2 α-Cr组成。在 34 at.-% Cr 时,可以找到完全共晶结构。

•NiAl-Ta-Cr 形成三元微观结构,包含相 B2 NiAl(Ta, Cr)、A2 α-Cr 和可能的 C15 Cr2Ta Laves 阶段。这些结果也与Zeumer和Xinghao的研究一致。然而,当预测C14 NiAlTa相的形成时,可以观察到与所执行计算的偏差。

•Laves相增强合金(NiAl-Ta和NiAl-Ta-Cr)的硬度随着Laves相比例的增加而线性增加。共晶组合物在14 at.-%Ta时达到最大硬度值。

•对于亚共晶成分,NiAl-Cr 的硬度适度增加,最高可达约 500 HV。在661 HV下,共晶成分的最大硬度为34 at.-%,因为该合金由于高冷却速率而形成纳米级共晶结构。

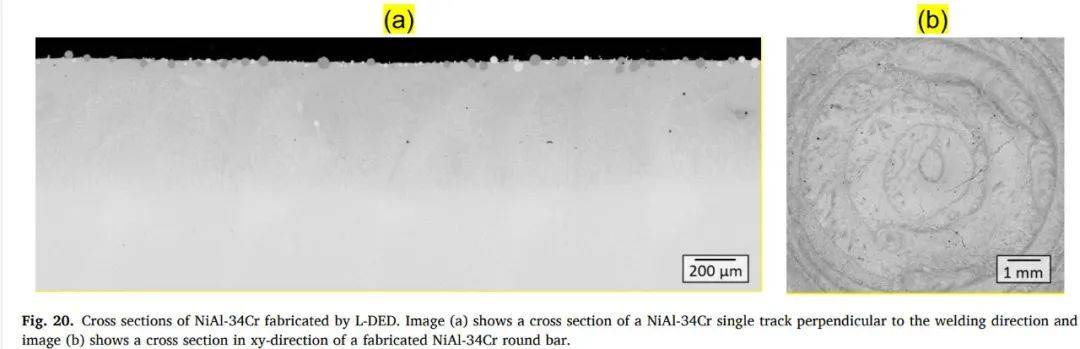

根据研究结果,应制造具有选定化学成分的较大样品以进行机械表征。已经进行了制造NiAl-34Cr样品的首次试验(图20a和b)。一方面,这些初步试验表明,通过参数优化可以显著降低制备的NiAl基样品的孔隙率。另一方面,特别是圆棒试样(图20b)表明,与单轨壁试样相比,较大试样内的开裂增强,需要开发进一步的裂纹缓解方法。