英国华威大学WMG的S. Jabar等人在国际杂志Materials & Design上发表文章Effects of the adjustable ring-mode laser on intermetallic formation and mechanical properties of steel to aluminium laser welded lap joints

01

导读

当将钢与铝连接时,连接过程中Fe和Al原子之间的反应会形成脆性的金属间化合物(IMCs)。这些IMCs的存在限制了连接的机械强度,因此需要控制这些化合物的数量。IMCs形成的原因是Fe在Al中的溶解度较差,如果超过一定量,可能会影响焊缝的机械性能。IMCs具有独特的性质,如硬度、有限的延性和韧性以及形态学特征。研究发现,与其他IMC相比,Fe2Al5 IMC层被广泛认为是最脆(11.8±1.8 GPa)的IMC相,也是焊接失效机械性能下降的主要原因。本论文研究通过使用可调节环形模式激光,对IF钢与1050铝的远程激光焊接过程进行了实验,并深入研究了激光束形状对金属间化合物形成和力学性能的影响。通过调整核心/环形功率比,研究发现在传导模式下,核心/环形功率比为0.2时,可以获得更好的焊缝界面结合表面积,并显著减少Fe2Al5 IMC厚度,从而提高接头的剪切强度。

Laser-arc Hybrid Welding

02

全文概述

本文研究了可调节环形模式激光对IF钢与1050铝远程激光焊接过程中金属间化合物形成和力学性能的影响。研究结果表明,在传导模式下,核心/环形功率比为0.2时,提供了更大的焊缝界面结合表面积,通过最大剪切强度为97.6 N/mm2(接头效率71%)体现。此外,与高斯光束(功率比大于1)相比,这显著减少了Fe2Al5金属间化合物(IMC)厚度62%和总IMC厚度40%。在穿孔模式下,观察到裂纹和较低的剪切强度,与传导模式相比。值得注意的是,当核心/环形功率比为0.5时,观察到焊缝中显著的晶粒细化。

Laser-arc Hybrid Welding

03

图文解析

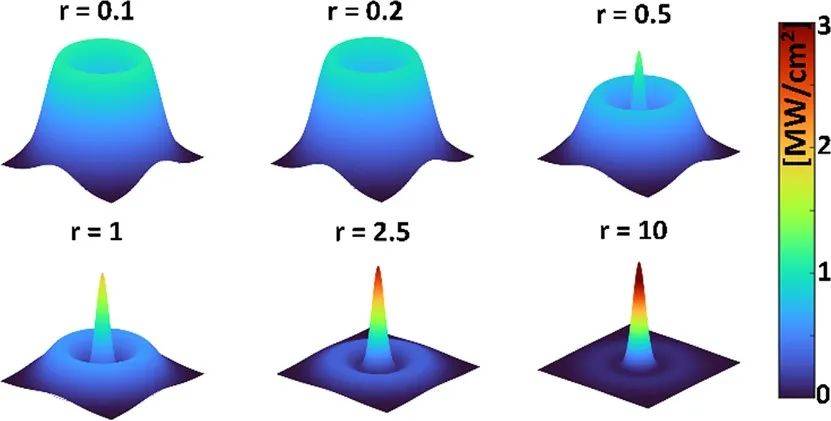

如图1所示,当r = 0时,只产生环功率,而当r = 1时,只产生芯功率。

图1. 高斯光束与环形光束之间的功率比r示意图

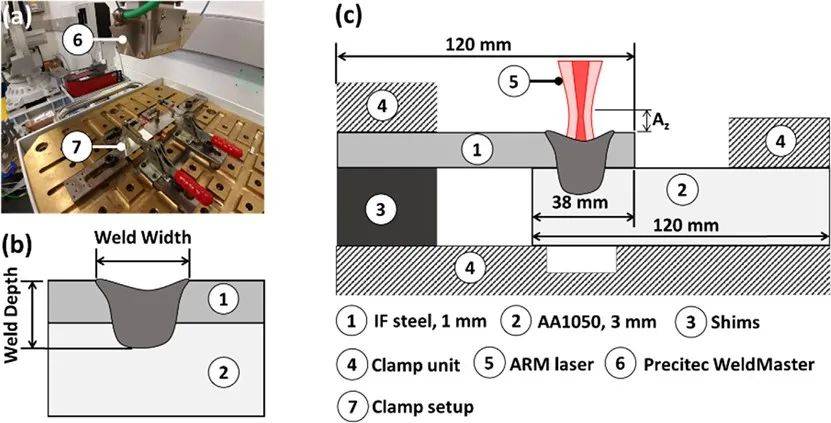

图2. (a)焊接装置;(b)焊缝剖面的深度和宽度;(c)显示试样和夹具设置示意图

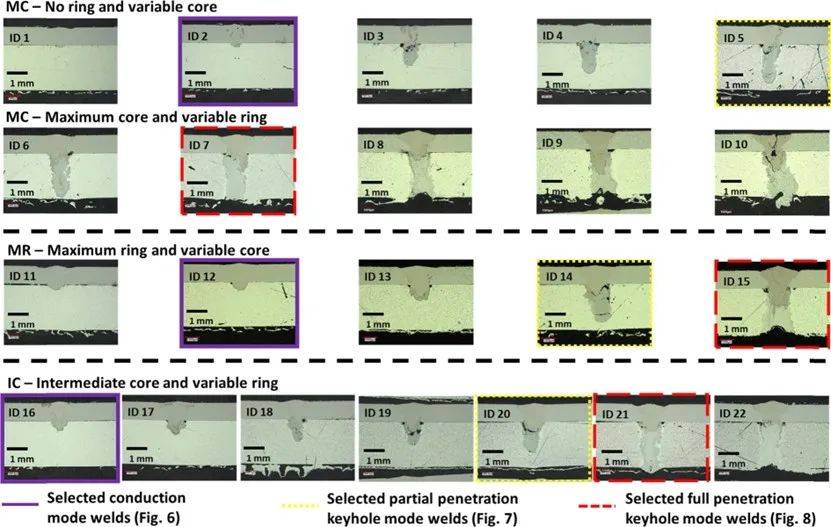

MC试验:仅在高斯光束的情况下,焊缝最初处于浅传导模式(ID 1和2),然后过渡到部分穿透锁孔模式(ID 3-5),出现明显的裂纹。当环功率从0增加到1000 W时,在ID 7处无明显裂纹,富铁深度较小。当环功率增加到2000和2500 W (ID 9和10)时,富铁区深度增加。在2500w环功率(ID 10)过度开裂。

MR试验:当芯功率在500和1000 W (ID 11和12)之间时,焊缝处于传导模式;比较ID 12和ID 7,尽管总功率(6000w)相同,但ID 7实现了锁孔模式。这是由于在ID 12时,由于环主导特性(r = 0.2),功率密度显著下降的结果。当总功率达到7500 W (ID 15)时,即可实现全穿透模式,与ID 7中使用的6000w相比,完全穿透模式的功率明显提高。

IC试验:在芯功率为1500w的情况下,在环形功率为3000w和3500w的情况下实现了导通模式(ID 16和17)。当芯功率为3000w,环功率在1500w ~ 2500w (ID 19 ~ 20)之间时,在富铁、富铝界面处出现了明显的裂纹,形成了局部穿透小孔模式。当环功率为3000和3500w (ID 21和22)时,实现全穿透匙孔模式。

图3. 光学显微镜下各焊接标识的代表性横截面图

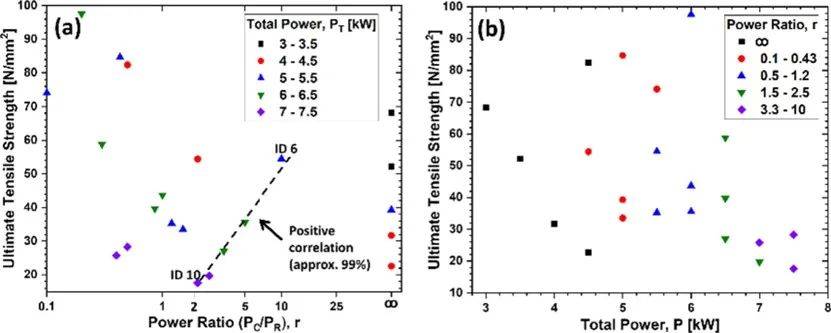

图4. (a)焊接试验的极限抗拉强度(UTS)与功率比的关系;(b)所有焊接试验的总功率

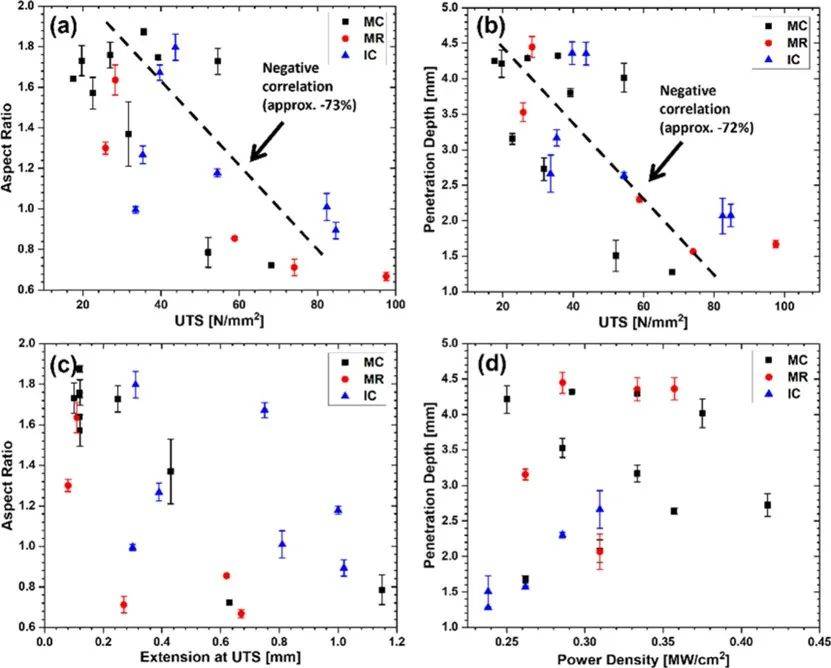

图5.(a)纵横比与UTS的关系;(b)延伸和穿透深度与UTS的关系;(c)所有焊接试验的功率密度

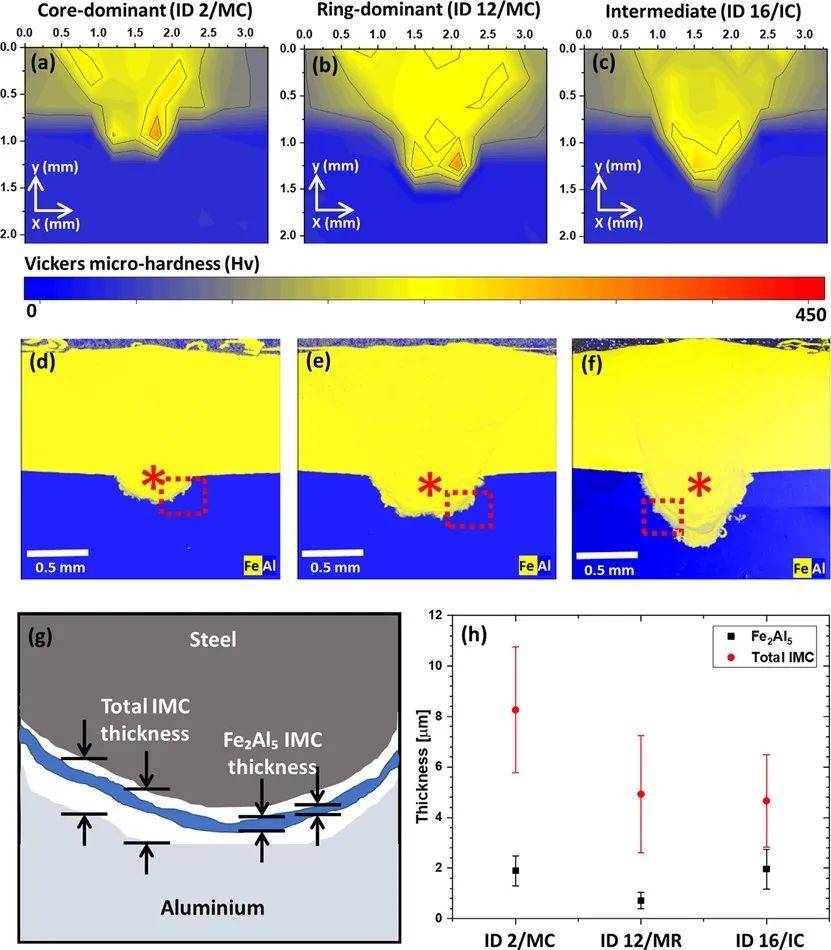

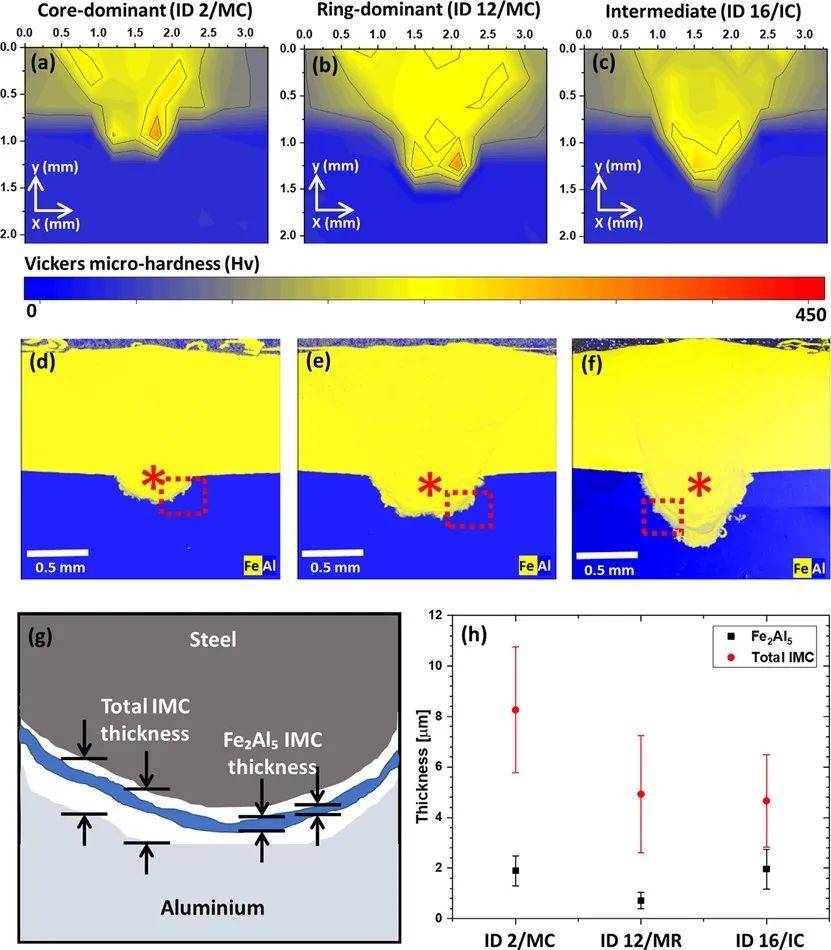

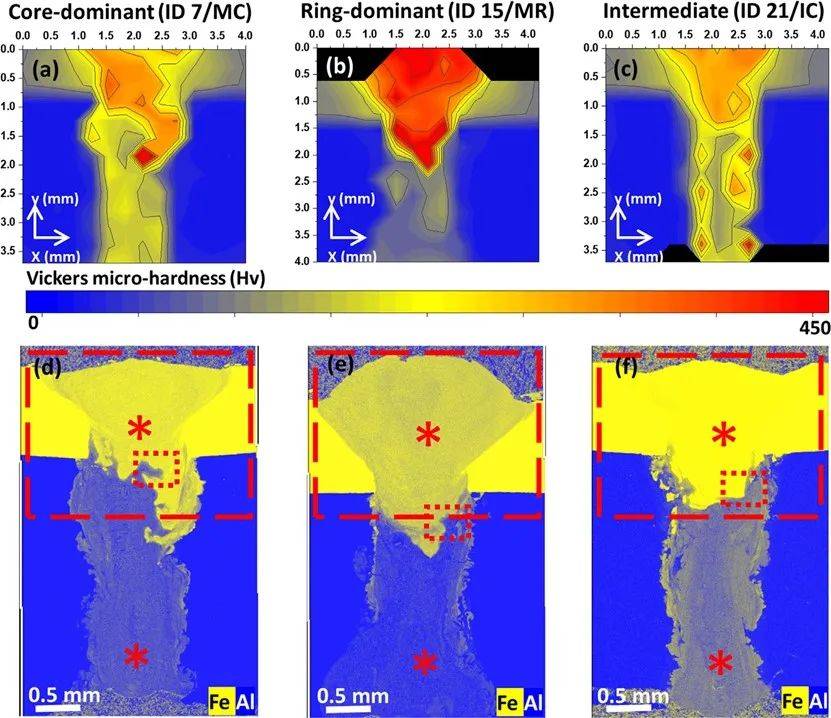

图6. (a-c)维氏显微硬度压痕等高线图;(d-f)相应的SEM-EDS化学图谱,用于代表性的传导模式焊接;(g)钢与铝界面的示意图; (h)传导模式焊缝的Fe2Al5和总IMC厚度

图7. (a-c)维氏显微硬度压痕等高线图;(d-f)相应的SEM-EDS化学图谱,用于代表性局部穿透穿孔模式焊接

图8. (a-c)维氏显微硬度压痕等高线图;(d-f)相应的SEM-EDS化学图谱,用于代表性的全穿透穿孔模式焊接

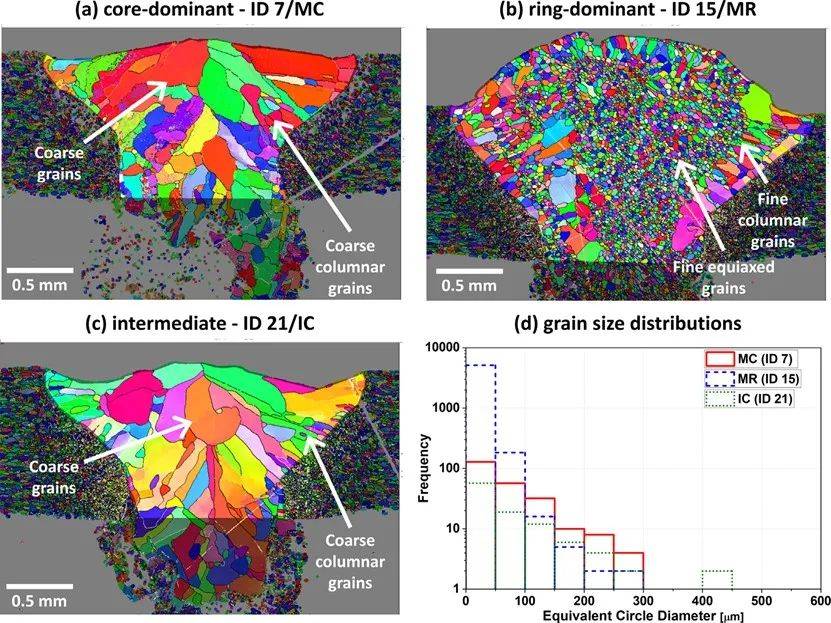

如图9所示,通过EBSD获得的晶粒结构分析了熔池顶部Al含量差异的影响。在MC和IC试验中,焊缝中心出现了粗晶组织,而在MR试验中,焊缝中心出现了非常细小的等轴组织。这些差异可能是由于Al溶质混入钢的上部导致晶粒细化:在尺寸范围小于100 um的MR试验中,由于细小的等轴凝固组织,含有明显更多的晶粒。

图9. EBSD图显示全穿透穿孔模式试验中富铁区域(上层板)的晶粒尺寸,并对晶粒尺寸分布进行了量化

图10. 富铁和富铝界面的SEM-EDS图谱