在3D打印中,一种新方法为精度和堆积时间之间不可避免的权衡提供了有效的折衷方案。

在过去的几十年中,两种基于激光的方法在增材制造中占据了主导地位。在第一种情况下,激光在粉末床中用 2D 轮廓构建更大的 3D 结构。在第二种情况下,材料沉积在表面上并被激光熔化以形成新的表面。与其他激光工艺一样,在精度和加工速度之间取得平衡至关重要。

事实证明,参数之间的这种折衷是区分过程的有效衡量标准。

第一种方法被命名为激光粉末床熔融 (LPBF) 由弗劳恩霍夫激光技术研究所 ILT (Fraunhofer ILT) 的开发人员在获得 1990年代的创新。从那时起, 随后,来自工业界的成员为这一过程创造了许多不同的名称,这些名称通常指的是各种高度相似的方法。其中包括选择性激光熔化(SLM、尼康 SLM 解决方案);直接金属激光烧结(EOS);激光切割(概念激光);和激光金属熔融(TRUMPF 和 Sisma 3D)。尽管如此,这些变化包括直接金属打印以及金属的LPBF。

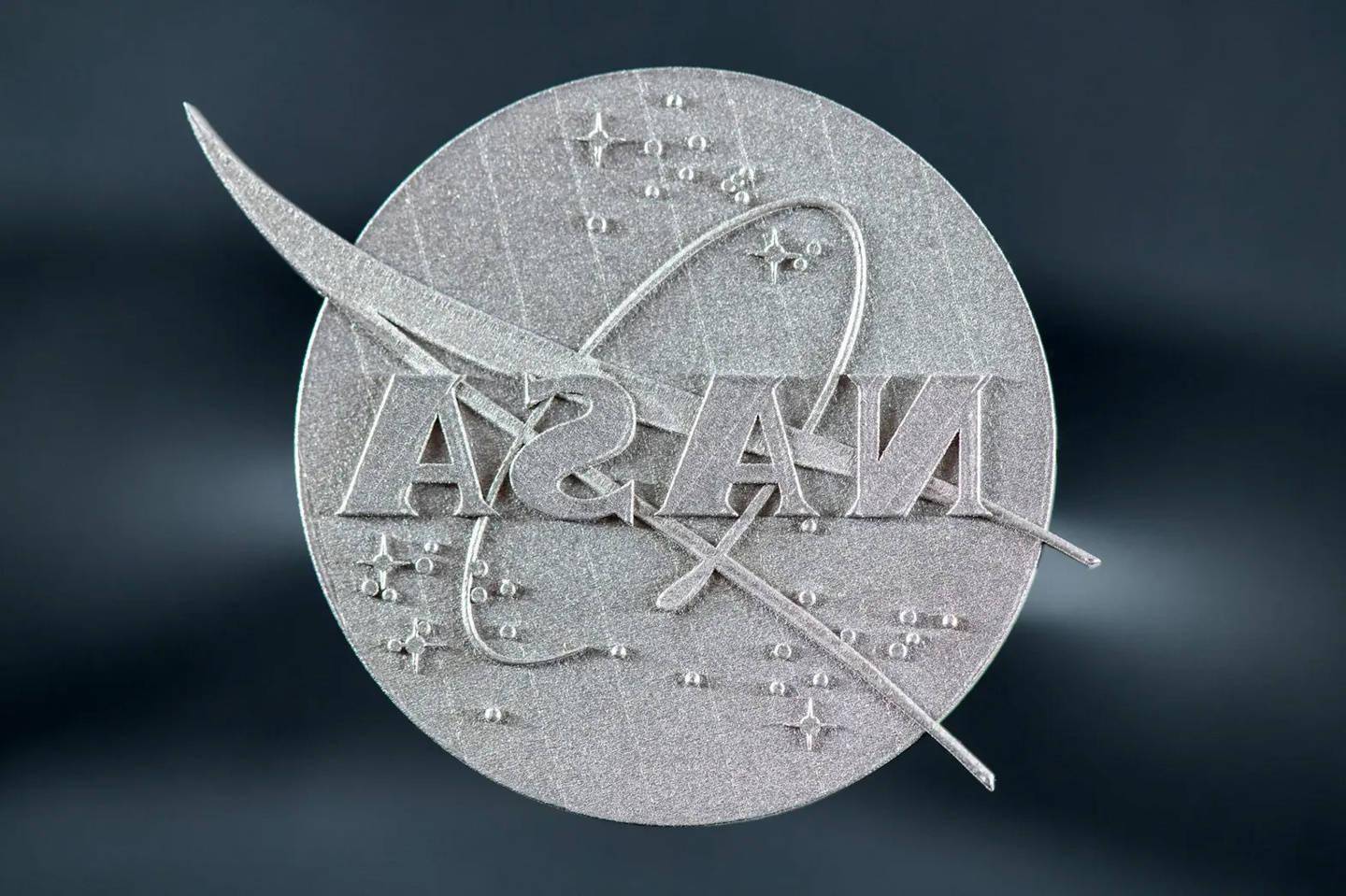

LPBF的基本程序相对简单:激光束击中均匀粉末床中的一个点,并在沿轮廓移动时将其熔化。接下来,添加一层新的粉末,激光再次启动。随着时间的流逝,激光会从 2D 轮廓中构建出 3D 形状。当 3D 形状完成时,多余的粉末被去除。然后可以应用后处理来去除支撑结构或获得完美的表面。

第二种方法是定向能量沉积 (DED) 或激光金属沉积 (LMD),有时也称为激光熔覆。在此过程中,激光在工件表面形成一个熔池,粉末或线基填充材料不断被引入并熔化。激光熔化基材和填充材料,在涂层和载体组件之间产生熔融冶金键。通常选择这种方法来改善表面的机械性能或使其硬化以防腐蚀。

这两种方法都有优点和缺点。例如,在图 1 中,LMD 在有限精度下在堆积速率方面表现出色,而 LPBF 通常以较慢的速度实现更好的结构分辨率。LPBF 是小批量生产复杂零件的标准工艺,而 LMD 有助于经济地修复磨损表面,例如涡轮机部件。

高速激光材料沉积

几年前,来自Fraunhofer ILT和亚琛莱茵-威斯特法利什工业大学(RWTH)的德国研究人员开发了一种方法来替代有毒的程序。 镀铬硬质和热喷涂。这一进步发生在 2017 年欧洲法规禁止危险技术(包括镀铬)之后。新设计的方法使快速 用金属合金涂覆旋转对称部件,以提高耐腐蚀性和耐磨性。

这种方法的主要目标称为极高速激光 材料沉积(EHLA,德语),是用喷嘴沉积金属 工件表面的粉末 并用激光熔化这种粉末 在它到达表面之前光束。该机制与传统的LMD有很大不同,在传统的LMD中,填充材料在工件的熔池中熔化。

EHLA 的工艺速度在 20 到 500 m/min 之间,涂布速度>5 m2/h。它还解决了层厚的问题。使用传统的热喷涂技术,通常要求层厚度在 500 到 1000 μm 之间。EHLA 流程允许 层数小至 25 至 250 μm。

此外,各个层是无孔的,它们牢固地粘合在基材上。EHLA工艺使用~90%的粉末材料进行涂层沉积。这使得该过程更加高效。此外,小熔池、薄层和 ~10 μm 的最小热影响区使用户能够处理难以焊接的材料和材料配对,例如铁 (Fe)、镍 (Ni)、钴和铜的合金以及金属玻璃和高熵合金。

如今,EHLA已成为各种工业应用的成熟方法。其中包括汽车行业的制动盘、活塞和气缸以及轴承的制造。主要制造商目前销售应用该工艺的机器,这些机器目前在欧洲、美洲和亚洲的几个国家/地区生产。

喷嘴和光学元件

粉末和激光功率的同轴供应对于任何 LMD 工艺的质量都至关重要。对于像 EHLA 这样的快速过程尤其如此。因此,Fraunhofer ILT的团队开发了一系列定制喷嘴和光学器件。

对于粉末喷嘴,团队 解决了两个挑战:首先, 应制作粉末气体喷射器 可调节以优化注射 将粉末放入激光束中。其次,粉末气体射流应致密,以最大限度地提高粉末效率。

为了满足对喷嘴组件的要求,研究人员开发了一种用于均匀粉末分布的粉末气体喷射管。结合保护气流,他们使粉末气流适应激光束腐蚀性,同时优化了粉末焦点。通过对粉末流动表面进行表面处理,研究人员显著延长了使用寿命 的过程。此外,对于以下区域 很难获得,他们开发了 侧向粉末喷嘴,用于引导 粉末横向射入激光束。

在常规设置中,激光束位于喷嘴结构的中心,粉末气体射流锥形进入喷嘴,以确保与方向无关的处理。由于电线不能被送入圆锥形, 它必须在中心,激光束本身必须是圆锥形的,以避免 进程中的方向依赖关系。

这个原理提出了一个问题:如何在不中断激光束的情况下将导线送入激光焦点?

Fraunhofer ILT的科学家们使用特殊的光束整形光学器件克服了瓶颈。首先,将激光束转换为环形,然后将其分成两个半圆;它们聚焦在工件上,并在最终的激光聚焦中重新组合(图 2)。这些光学器件目前可以从激光公司 Precitec 购买。附加 基于导线的加工光学器件遵循类似的方法,其中几个 离散激光束在导线周围同轴排列。这些系统也可从多家公司获得,包括 Meltio 和 Oscar PLT。

EHLA提供动态解决方案 旋转对称零件。但是,由于工程师倾向于预测进步,Fraunhofer ILT开始专注于运动学。

自2019年以来,Fraunhofer ILT一直在同时研究两种系统工程方法,将EHLA涂层技术转移到增材制造和自由曲面加工中。第一种是三脚架运动学(vmax = 200 m/min)方法,与制造解决方案公司合作 ponticon GmbH,使用固定处理光学器件。 第二项举措是改进的 5 轴计算机数值 控制系统(Vmax = 30 m/min),与工具制造商Makino Asia Pte Ltd.合作。工件在第一种方法中移动,而激光光学器件在第二种方法中运动。

重要的是,3D方法保留了原始EHLA解决方案的优点:低传热和有效的粉末利用率(>90%)。这些优势与高 3D 生产率相结合。关于结构分辨率,原件 LMD 具有 500 至 2000 μm 厚的层,可与 LPBF 的结构靶向、精确堆积相媲美 30 至 100 μm 厚的层。EHLA 3D 处于这些值的中间范围,层厚度为 50 至 300 μm。

制造产生无裂纹的固体体积, 相对密度为>99.5%。而且,迄今为止,许多材料已经过验证。这包括铁基材料(316L,M2);镍基(IN625、IN718 和 IN738);铝基(AlSi10Mg、AlSi12、AlMg等); 以及材料Ti64、CuSn12Ni2和铝青铜。回收粉末也经过了测试。

EHLA 3D工艺已经过验证,目前已用于各种应用。大多数都包含在保密协议中——尽管可以说铝薄壁部件的堆积就是其中之一。修复 航空航天技术中难磨的材料,用于 例如,是 EHLA 3D 引起关注的领域。

增材制造已经从一个研究课题发展成为一个成熟的解决方案。目前有几种程序可用,在结构精度和通量方面有所不同。随着技术的进步,应根据应用的任务而不是某种技术的可用性来选择首选方法。