激光网2月27日消息,RMIT大学的研究人员已经3D打印了一种钛结构,该结构比为航空航天应用开发的具有类似密度的最强合金强50%。

高强度结构是一种“超材料”,一种经过特殊设计的人造多孔材料,具有独特的机械和多功能特性。

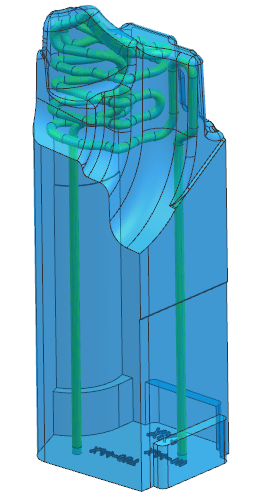

RMIT团队的人造多拓扑超材料是使用常见的钛合金Ti-6Al-4V创建的,并具有独特的空心支柱晶格设计。这样可以以最小的重量实现高强度。

以前,这些超强晶格的生产一直受到可制造性限制和集中在空心支柱内部的载荷应力的阻碍。现在,科学家们的增材制造驱动方法已经克服了这些挑战。

通过粉末床熔融生产的新型 3D 打印优化空心支柱格子结构旨在均匀分布载荷应力,提高其强度和结构效率。这是通过将两个互补的晶格拓扑组合成一个结构来实现的。

“我们设计了一种空心管状晶格结构,里面有一条细带。这两种元素一起显示出自然界中从未见过的力量和轻盈,“该研究的共同作者马千教授解释说。“通过有效地合并两个互补的晶格结构以均匀分布应力,我们避免了应力通常集中的弱点。

研究人员认为,这种新材料可以在一系列应用中提供价值,包括医疗植入物和飞机或火箭部件的生产。

该团队的研究结果题为“具有非凡强度的钛多拓扑超材料”,已发表在《先进材料》杂志上。

长期以来,以空心支柱为特色的格子结构一直被认为是高度通用、轻巧和坚固的。

然而,尽管进行了广泛的研究,但以前的金属晶格超材料未能在相似密度下实现优于镁合金的机械性能。这限制了它们在需要高承重和耐热或耐腐蚀性能的更广泛工业应用中的采用。

据说澳大利亚研究团队的PBF 3D打印钛晶格立方体已经克服了这些限制。研究发现,这种新型超材料比铸造镁合金WE54强50%,WE54是航空航天应用中使用的类似密度的最强合金。新结构将集中在晶格最薄弱点的应力量减半。

双格子设计进一步增强了结构的机械强度,因为任何裂缝都会在整个结构中偏转。

根据该研究的主要作者,RMIT博士候选人Jordan Noronha的说法,新的超材料结构可以3D打印成从几毫米到几米的各种尺寸。此外,该设计还可以使用不同类型的 3D 打印机进行制造。

“与目前用于需要高强度和轻质的商业应用中最坚固的铸造镁合金相比,我们具有相当密度的钛超材料被证明在压缩载荷下更坚固或更不容易发生永久性形状变化,更不用说制造更可行了,”Noronha评论道。

3D可打印晶格结构不仅超强,还具有生物相容性、耐腐蚀性和耐热性,耐高温高达350°C。 据报道,这使其成为众多应用的有前途的候选者,包括骨植入物和关键的航空航天部件。

展望未来,RMIT团队计划进一步优化超材料,以提高其效率,并探索在高温环境中的应用。研究人员认为,通过使用更耐热的钛合金,这种材料可以承受高达600°C的温度,非常适合生产消防无人机。

Noronha补充说,随着PBF技术变得越来越容易获得,3D打印速度的提高,更多的公司将寻求将这些高强度多拓扑超材料应用到他们的组件中。

RMIT的研究人员并不是第一个探索3D打印在高耐久性金属晶格生产中的作用的人。

谢菲尔德大学和伦敦帝国理工学院的研究人员此前开发了3D打印的受水晶启发的超材料,具有很高的耐用性和损伤容限。

3D打印的“超晶体”具有新颖的晶格成分,模仿晶体的超强内部结构。研究人员将多晶微观结构整合到他们的金属合金3D打印晶格中。这项研究的最终目标是生产坚固且耐损伤的材料。

经过实验测试,研究人员发现3D打印部件具有很高的能量吸收性。3D打印部件能够承受的能量是模仿单晶结构的材料的七倍。

在其他地方,亚琛工业大学的数字增材生产设施正在研究一种新的锌镁合金组合,作为BioStruct项目的一部分,用于晶格结构。

DAP团队正在使用激光束粉末床融合3D打印晶格,这为生产生物可吸收骨植入物提供了潜力。据报道,3D打印工艺为生产满足患者特定需求的植入物开辟了新的设计可能性,例如应用部位的机械应力和腐蚀行为。